“Siamo nati come impresa per il recupero dei metalli preziosi dal settore fotografico. Erano rifiuti speciali e nelle Marche siamo stati la prima azienda a richiedere l’autorizzazione. La nostra reca il numero 1”. Franco Mercuri (nella foto in alto), fondatore e presidente della Orim Metalli di Piediripa, in provincia di Macerata, torna con la mente al 1982 e aggiunge: “Abbiamo sempre pensato alla possibilità di riciclare i materiali, forse con troppo anticipo rispetto ai tempi”.

Da quella prima attività, focalizzata sul recupero dell’argento e sulla vendita come materia prima seconda, viene fuori la vera vocazione di Mercuri, che confessa: “Sono uomo di produzione. Nel 1986 ho inserito il primo impianto di colata continua per la produzione di tubi in argento senza saldatura. Una cosa molto innovativa per il periodo, grazie alla quale abbiamo preso grosse quote di mercato”. Chi erano i clienti? “Gli argentieri e tutti coloro che usavano l’argento come materia prima e avevano necessità di tubi senza difetti”, racconta Mercuri.

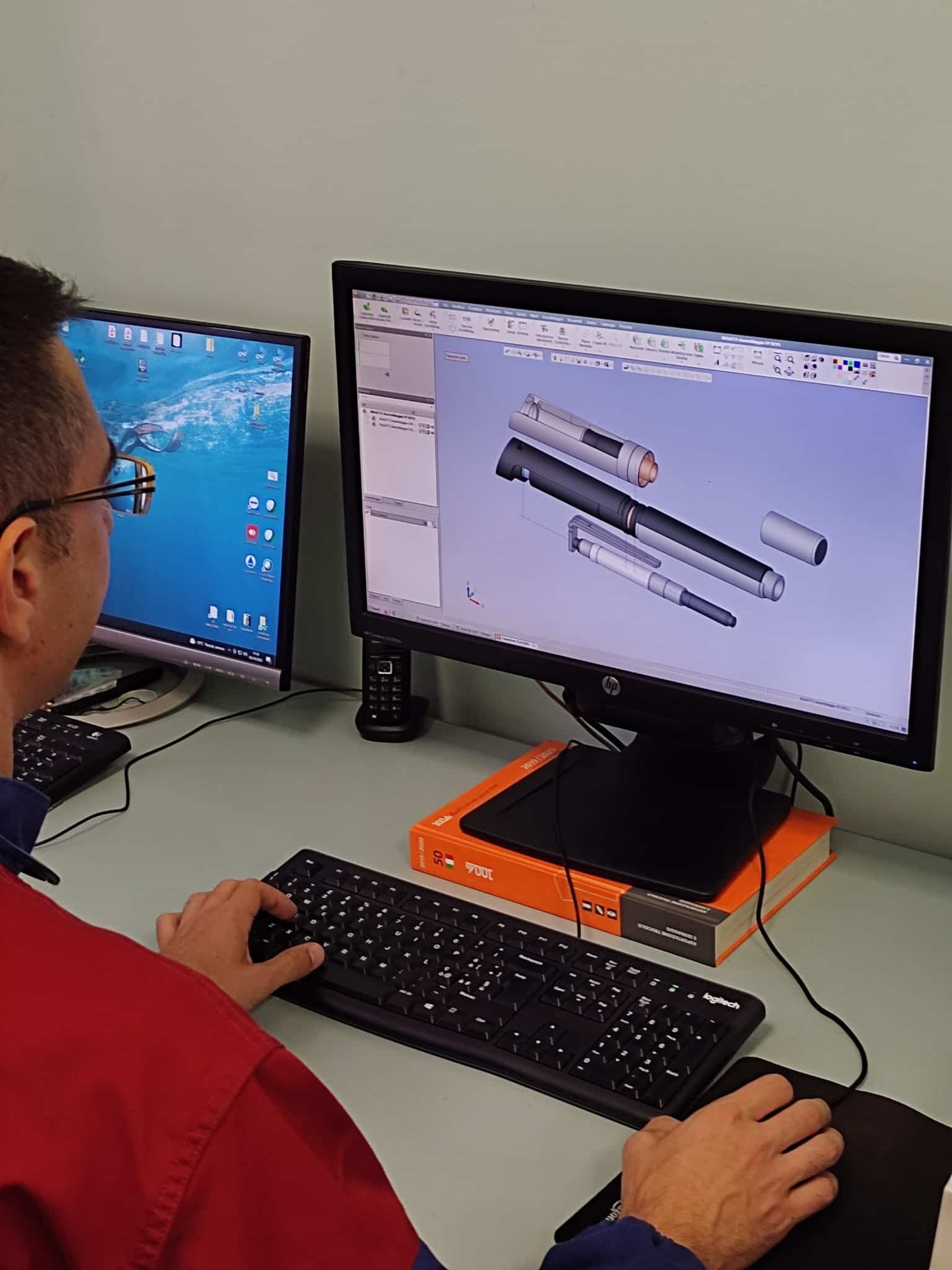

LA PROGETTAZIONE DI UN COMPONENTE PROTESICO ODONTOIATRICO

Quell’esperienza, ma soprattutto la volontà di realizzare un prodotto assolutamente scevro da imperfezioni è rimasta, e oggi rappresenta la cifra di un’azienda che nel frattempo si è trasformata e ha aggiunto ulteriori specializzazioni a quella originaria. Orim Metalli, infatti, oggi lavora su quattro segmenti: preziosi, articoli per la scrittura, produzione trafilati e industria medicale. La metà del fatturato complessivo – circa 2,5 milioni di euro – proviene dall’ultimo settore, nel quale l’azienda ha cominciato a lavorare negli anni Duemila, poco prima della grande crisi finanziaria internazionale.

“È un settore delicato, sul quale abbiamo investito acquistando nuovi macchinari e facendo prima delle prove interne per testare le nostre capacità tecniche e proponendoci poi sul mercato attraverso collaborazioni con primarie aziende del settore”. Nella componentistica in metallo destinata al medicale, in particolare all’ortodonzia, tutto deve essere certificato e garantito. “Ha presente il moncone che sorregge la parte ceramica di un impianto dentale? È fatto in titanio ed è realizzato da aziende con attrezzature e competenze come le nostre”, sottolinea l’imprenditore.

L’expertise nella micro-meccanica di precisione è frutto di una lunga esperienza maturata nel settore del gioiello e in quello degli articoli per la scrittura. In entrambi i casi l’azienda ha preferito non effettuare una verticalizzazione, ma ritagliarsi una solida posizione come fornitore dei più grandi marchi. “Un conto è produrre, un conto è vendere – afferma Mercuri – e poiché quelle che facciamo noi sono penne costose ci siamo orientati verso i brand del lusso, perché sono gli unici che possono sopportare i costi per questo tipo di qualità. Facciamo parte di una filiera certificata e siamo soggetti a controlli annuali da parte degli enti certificatori che verificano fornitori e sub-fornitori”.

LA PROGETTAZIONE DI ARTICOLI DA SCRITTURA

Dallo stabilimento maceratese escono dunque prodotti quasi completi, che devono subire soltanto il processo di rifinitura. Ogni cliente ha la propria, possono essere in oro, rodio, palladio ma una cosa è certa, spiega Mercuri, “lasciamo come sovrametallo solo 5 centesimi di millimetro, in modo che il cliente debba spazzolare pochissimo la penna”.

Le materie prime usate in azienda sono tante: argento, ottone, bronzo, titanio, acciaio per uso medicale, plastica, metacrilato. “Abbiamo un’esperienza tale che riusciamo a tornire tutto – aggiunge –. Siamo riusciti a fare torniture anche in cromo-cobalto, che è una lega veramente difficile da trattare. Ci rivolgiamo a rivenditori certificati perché nel caso delle applicazioni per la gioielleria devono essere prive di piombo, ma ricordo che per un certo periodo abbiamo fuso noi stessi il bronzo perché volevamo avere la certezza di restare sotto la soglia delle 60 parti per milione e nessuno ce lo garantiva”.

Il problema costi oggi si fa sentire come altrove, ma mentre l’incremento dei prezzi delle materie prime si riesce a reggere, ben più difficile è sopportare quello della bolletta elettrica. “Prima in un mese pagavamo circa 4mila euro, una delle ultime bollette arrivate è di 16 mila euro”, dice l’imprenditore, che con i suoi dipendenti, una decina, studia come affrontare questa congiuntura. “Allunghiamo tempi di produzione e consegna spegnendo gli impianti un giorno alla settimana e utilizzando ferie e permessi per non ricorrere alla cassa integrazione”, spiega.

D’altra parte, per Mercuri i dipendenti sono una risorsa preziosa. “Il nostro è un personale molto specializzato – sottolinea –. Sulle macchine che utilizziamo non bastano due anni per completare la formazione”. E sulle persone ha investito scegliendo di assumere giovani con un’età media attorno ai 30 anni. Periti meccanici ma nativi digitali, che possano quindi individuare il problema tecnico su una macchina con occhi diversi rispetto a quelli di un perito meccanico tradizionale.

“Ho voluto rinnovare l’azienda il più possibile – spiega – sostituendo le macchine grazie al piano Industria 4.0. Un investimento per renderla più elastica e disponibile ad altre soluzioni”. A guidare i nuovi macchinari Franco Mercuri ha messo proprio i suoi giovani: “Ho dato loro responsabilità e si sentono come se gli avessi messo in mano una Ferrari”. Con lo stesso entusiasmo l’imprenditore accoglie gli studenti che in azienda vengono a fare gli stage. “A volte faccio io stesso lezione – racconta –. Devono capire se quello potrebbe essere il loro futuro e dare loro questa possibilità mi consente di restituire al territorio ciò che il territorio mi ha dato”.